Шпоночные соединения

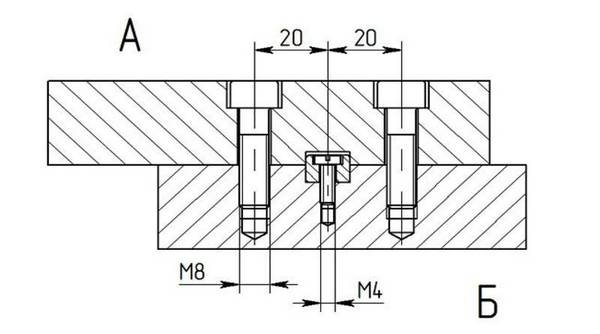

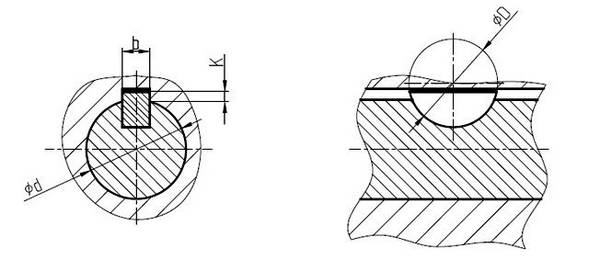

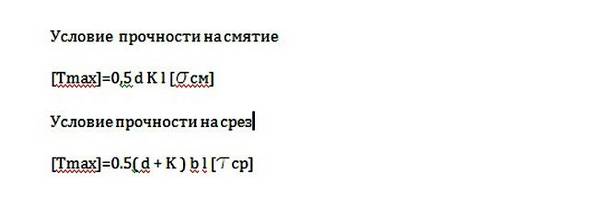

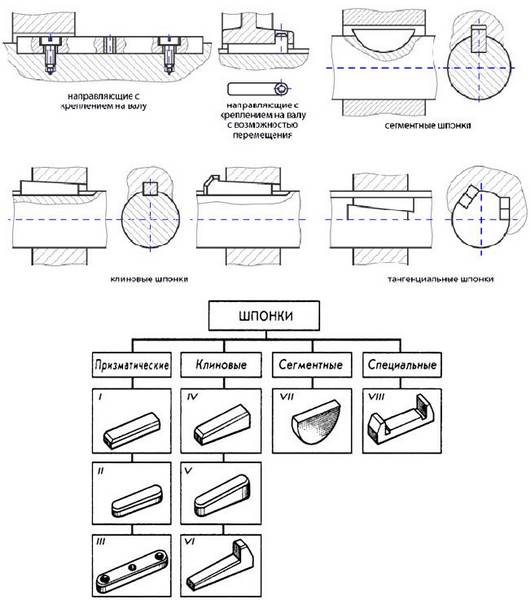

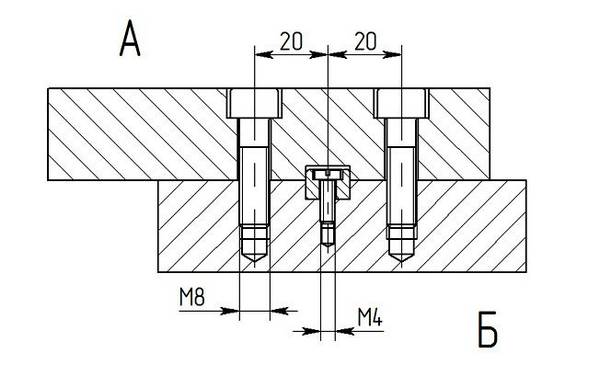

Очень часто для передачи крутящего момента используется шпоночное соединение – разъемное соединение при помощи шпонки. В настоящее время наиболее распространены соединения призматической (ГОСТ 10748-79) или сегментной (ГОСТ 24071-80) шпонкой. Принцип действия такого соединения простой. Во втулке и на валу выполнены пазы. Шпонка одновременно входит в оба эти паза. Приложенный момент стремится провернуть деталь на валу, для этого надо срезать шпонку. Материал шпонки сопротивляется срезу и таким образом передает момент.  Для изготовления паза на валу под призматическую шпонку применяют фрезерование концевой фрезой. Для сегментной шпонки применяют дисковую фрезу, что более технологично. Но глубокий паз под сегментную шпонку ослабляет вал. Поэтому, этот вид шпоночного соединения применяют при малой нагрузке. В некоторых случаях требуется дополнительное крепление шпонки, тогда применяют призматические шпонки по ГОСТ 8790-79 с отверстиями для крепежных винтов. Описанные соединения неподвижные. Если деталь, закрепленную на валу, предполагается при работе перемещать, можно применить скользящие шпонки, например по ГОСТ 12208-66. Благодаря выступающему пальцу такая шпонка крепится к втулке и перемещается с ней по длинному пазу вала. Сейчас такое соединение можно считать устаревшим. Если необходимо обеспечить подвижность деталей, лучше применить шлицевое соединение. Проверочный расчет призматических шпонок выполняют по формулам  Где [Tmax] допускаемый крутящий момент; d- диаметр вала, К –высота выступающей из вала части шпонки; b- толщина шпонки; l – расчетная длина шпонки (если концы шпонки скругленные – они не учитываются). По этим же формулам рассчитывается прочность сегментной шпонки, но принимают l= 0.95D. Где D диаметр сегментной шпонки. Для неответственных шпонок в качестве материала можно применить шпоночную сталь по ГОСТ 8787-68. Это прокатанная заготовка с профилем соответствующим ГОСТ 10748-79. От нее необходимо отрезать мерный кусок и, если это задано чертежом, скруглить концы. Такие заготовки непригодны для шпонок, изготовленных с точным допуском и шероховатостью. В этом случае применяют углеродистую (Сталь 45) или легированную (40Х) сталь. Термообработку назначают закалку (32…37 HRC), нормализацию или улучшение. Допускаемые напряжения на срез принимают 60…90МПа, при спокойном режиме работы до 150 МПа. По ГОСТ 10748-79 сечение шпонки зависит от диаметра вала. Например, шпонку сечением 10х9мм применяют для валов диаметром от 30 до 38 мм. При конструировании редукторов может получиться так, что на одном валу имеются ступени с разным диаметром. Например, выходной конец вала диаметром 36мм, а в средней части участок для монтажа зубчатого колеса диаметром 50мм. Не стоит торопиться и выбирать для зубчатого колеса шпонку 14х9. Хорошим решением будет применить одинаковые шпонки. Тогда, при равном моменте, шпонка на большем диаметре вала окажется даже менее нагружена. Изготовить или даже купить две одинаковые детали всегда дешевле, чем две разные. Для передачи крутящего момента существуют и другие виды шпонок:Тангенциальные и клиновые шпонки – сейчас используются сравнительно редко, т.к. нарушают центровку детали на валу. Круглые шпонки. Торцевые – призматическая шпонка расположенная не на радиальной поверхности, а на торце. Применяется, например, в металлорежущих станках.  Шпоночное соединение может применяться и для соединения плоских деталей. Обратите внимание на рисунок ниже. Пластины А и Б соединены винтами. Приложенное усилие стремится сдвинуть пластины. Чтобы этого не допустить, можно применить разные средства. Например, увеличить усилие затяжки винтов. Возросшая сила трения предотвратит смещение деталей, но и габаритные размеры винтов вырастут. А возможные вибрации и человеческий фактор делают такое соединение вообще сомнительным. Можно применить винты, поставленные без зазора или штифты, но самое компактное – соединение шпонкой. В таких соединениях применяют шпонки с креплением (по ГОСТ 8790-79, 14737-69).

|

Загрузка. Пожалуйста, подождите...